Abgeschlossenes IGF-Vorhaben Nr. 19935 N

Dipl.-Phys. Jürgen Walter, Tjorben Griemsmann, M. Sc., Dr. rer. nat. Michael Hustedt, Dr.-Ing. Christian Hoff, Dr.-Ing. SFI Jörg Hermsdorf, Prof. Dr.-Ing. Stefan Kaierle

Laser Zentrum Hannover e. V. (LZH), Hollerithallee 8, 30419 Hannover

Additive Fertigungsverfahren gewinnen in der Industrie, insbesondere auch in kleinen und mittleren Unternehmen (kmU), zunehmend an Bedeutung. Mit der additiven Fertigung werden nicht mehr nur Prototypen hergestellt (Rapid Prototyping), sondern die auch als 3D-Druck bekannten Verfahren kommen vermehrt im Bereich der Serienproduktion industrieller Bauteile (Rapid Manufacturing) sowie sogar im privaten Bereich zum Einsatz. Aufgrund der großen Bandbreite an Verfahren ist es inzwischen möglich, eine Vielzahl neuer Materialien zu verarbeiten, wobei der Anteil metallischer Werkstoffe am Produktionsvolumen stetig wächst.Eine hochinnovative Variante der additiven Fertigung von Bauteilen mit pulverförmigen metallischen Werkstoffen stellt das selektive Laserstrahlschmelzen, auch bekannt als Laser PowderBed Fusion (LPBF), dar. Erhebliche Risiken im Zuge der Verbreitung dieses Verfahrens ergeben sich aus der Art der verwendeten Werkstoffe, nämlich mikroskaliger Metallpulver, sowie aus der Wechselwirkung der Laserstrahlung mit diesen Werkstoffen. Bei geschlossener Anlage während des ordnungsgemäßen Betriebes ist der Schutz der Personen am Arbeitsplatz prinzipiell gewährleistet. Jedoch stellt der LPBF-Prozess nur einen Teilschritt innerhalb einer vielstufigen Prozesskette dar. So bringt die Vor- und Nachbereitung der eigentlichen „Baujobs“ bei geöffneter Prozesskammer einen intensiven Kontakt mit den Pulverwerkstoffen und den abgeschiedenen Prozessemissionen mit sich. Hinsichtlich der Gefahrstoffkontamination und -exposition entlang der Prozesskette bestanden bislang signifikante Wissenslücken. Daraus folgt in Verbindung mit der bei geschlossener Anlage suggerierten Sicherheit eine erhöhte Wahrscheinlichkeit durch Verschleppung von Gefahrstoffen in andere Bereiche, z.B. in Büro- und Aufenthaltsräume oder sogar ins häusliche Umfeld der Beschäftigten.

Im mittlerweile erfolgreich abgeschlossenen Forschungsvorhaben „MiGlaM“ wurden für das LPBF-Verfahren erstmals ganzheitliche Prozess- und Laborbetrachtungen inkl. des Arbeitsumfelds durchgeführt. Bei verschiedenen Pulverbettverfahren mit Metallpulvern sowie in unterschiedlichen Betrieben wurde zunächst als Bewertungsgrundlage eine umfassende Untersuchung der entstehenden Emissionen vorgenommen. Zu diesem Zweck wurde in Anlehnung an geltende Richtlinien und Normen eine Probenahme und anschließende Analytik der emittierten Rauchein der meistens im Umluftbetrieb geführten Prozessabluft durchgeführt, um insbesondere die entstehenden partikelförmigen Stoffe zu identifizieren und quantitativ zu charakterisieren. Ausgehend davon wurde die Exposition der Beschäftigten gegenüber den Gefahrstoffen sowohl in der Luft am Arbeitsplatz (luftgetragene Gefahrstoffe) als auch auf zugänglichen Oberflächen ermittelt.Neben den Tätigkeiten an den Anlagen bei geöffneter Prozesskammer wurden Vor- und Nachbereitungsarbeiten (Entnahme, Reinigen, Befüllen, Sieben, Schleifen, Polieren etc.) untersucht. Abgesehen von der Bildung signifikanter Mengen von Nanopartikeln infolge der Laserstrahl-Werkstoff-Wechselwirkung wurden verschiedenste Wege der Verschleppung von pulverförmigen Gefahrstoffen und Redepositen im peripheren beruflichen und privaten Umfeld identifiziert.

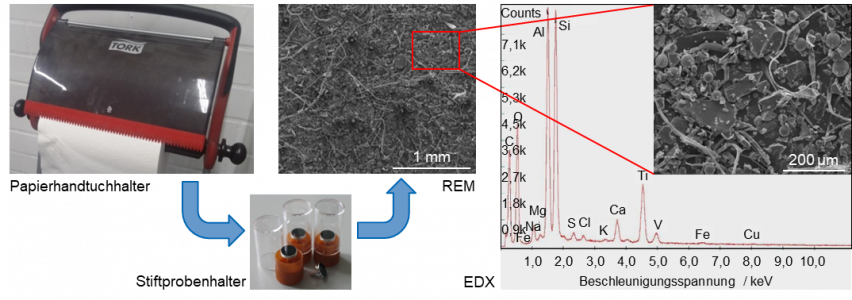

Bild: Verschleppungsweg am Beispiel eines Handtuchhalters (Probenahme wenige Meter neben der LPBF-Anlage). Die gefundenen Redeposite wurden mittels Rasterelektronenmikroskopie (REM) und energiedispersiver Röntgenspektroskopie (EDX) charakterisiert. Dabei wurden Legierungselemente aus den in der Nähe durchgeführten LPBF-Prozessen nachgewiesen.

Trotz geringer gefundener Stoffmengen kann sich aus der Zusammensetzung der verschleppten Stoffe sowie durch den Gehalt an nanoskaligenSekundärpartikeln doch eine Gesundheitsgefährdung ergeben. Deshalb ist es wichtig, im Zuge der in den Unternehmen durchzuführenden Gefährdungsanalysen im Arbeitsbereich die Pulverreste zu betrachten und geeignete Maßnahmen zur Vermeidung von ungewollten Gefahrstoffverschleppungen zu ergreifen.

Aus den Ergebnissen von Arbeitsplatzmessungen für den einatembaren und alveolengängigen Staub sowie ausgewählte Legierungselemente lassen sich durch Vergleich mit Arbeitsplatzgrenzwerten und Beurteilungsmaßstäben unter Berücksichtigung der Analyse erfasster Redeposite standardisierte Arbeitsverfahren ableiten. Beispielsweise wird die Bedeutung der sorgfältigen, regelmäßigen Reinigung von Arbeitsbereichen ersichtlich, um somit Aufwirbelungen abgelagerter, nanopartikelhaltiger Kontaminationen zu vermeiden. Die Untersuchungsergebnisse leisten einen wichtigen Beitrag zu einem verbesserten Arbeitnehmerschutz in produzierenden Unternehmen und damit zur Akzeptanz und Verbreitung des selektiven Laserschmelzens in allen Branchen entlang der Wertschöpfungskette, denn zukünftig können auf dieser Grundlage die unkontrollierte Gefahrstofffreisetzung sowie Kontaminationsverschleppungen minimiert werden. Auf Basis der Projektergebnisse wurden sowohl tätigkeits- als auch bereichsbezogene Handlungsempfehlungen und Schutzmaßnahmen abgeleitet, die nach Projektende den industriellen Anwendern der LPBF-Technologie vor allem in kleinen und mittleren Unternehmen (kmU) in Form eines bereits entworfenen DVS-Merkblatts zur Verfügung gestellt werden sollen.

Für weitergehende Informationen zu dem abgeschlossenen Forschungsvorhaben und den erzielten Ergebnissen kann der vorliegende Schlussbericht bei der Forschungsvereinigung Schweißen und verwandte Verfahren e.V. des DVS (https://www.dvs-ev.de/fv/neu/index.cfm) oder beim LZH (https://www.lzh.de/) angefragt werden.

Das IGF-Vorhaben 19935 N der Forschungsvereinigung Schweißen und verwandte Verfahren e.V. des DVS wurde über die Arbeitsgemeinschaft industrieller Forschungsvereinigungen „Otto von Guericke“ e.V. (AiF) im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung und -entwicklung (IGF) vom Bundesministerium für Wirtschaft und Energie (BMWi) aufgrund eines Beschlusses des Deutschen Bundestages gefördert, wofür die Autoren des Schlussberichtes herzlich danken. Darüber hinaus danken die Autoren den Unternehmen, die dem LZH experimentelle Untersuchungen in ihren Betriebsstätten der additiven Fertigung mit Metallpulvern ermöglicht haben.