Individuelle großskalige Bauteile herzustellen ist meist eine energie- und materialintensive Angelegenheit. Im Projekt XXL-3DDruck haben Wissenschaftler:innen des Laser Zentrum Hannover e.V. (LZH) gemeinsam mit den Verbundpartnern eine ressourcenschonendere Herstellung von XXL-Bauteilen erprobt. Dazu haben sie Teile eines Schiffgetriebegehäuses mit einer Masse von bis zu drei Tonnen in einem überdimensionalen 3D-Drucker durch ein laserunterstütztes Lichtbogenverfahren Schicht für Schicht gefertigt.

XXL-3D-Druck soll Energie und Material in der Fertigung einsparen

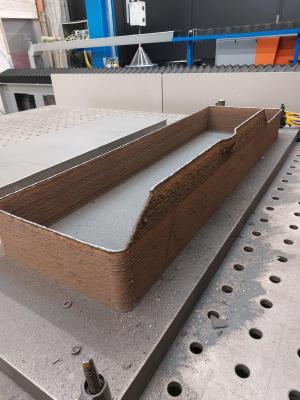

Der XXL-Drucker mit einem Bauraum von 3 x 4,5 Metern, der als Prototyp nur zu Forschungs- und Entwicklungszwecken zum Einsatz kommt, steht beim Schiffsgetriebe-Hersteller REINTJES in Hameln. Er funktioniert mittels dem laserunterstützten Lichtbogenauftragschweißen, einem leistungsfähigen, additiven Prozessverfahren für Metalle, das einen hohen Massedurchsatz erzielt. Der Drucker ermöglicht dem Konsortium den Auftrag von bis zu 3,2 Kilogramm Stahl pro Stunde.

Mit dem Verfahren kann der Einsatz von Material und Energie gegenüber herkömmlichen Fertigungsverfahren verringert werden: Für die Bauteile von Schiffsgetriebegehäusen werden klassischerweise individuelle Gussformen angefertigt. Dieser Arbeitsschritt entfällt bei der Additiven Fertigung. Material und Gewicht lässt sich auch dadurch einsparen, dass Bauteile neu und anders konstruiert werden können – beispielsweise mit Hohlwänden. Auch andere individuelle, Bauteil- und kundenspezifische Designansprüche können mit dem laserunterstützten Lichtbogenauftragschweißen umgesetzt werden.

Auch im Schiffsbetrieb werden Ressourcen geschont

Der XXL-Druck schont die Ressourcen aber nicht nur bei der Herstellung, sondern auch später im Betrieb des Schiffes – wenn weniger Material verbaut wird, muss das Schiff weniger Masse beschleunigen und benötigt somit auch weniger Treibstoff.

Als Demonstrator dient ein Teil eines Schiffsgetriebegehäuses, das sich aktuell noch in der Fertigung befindet. Durch die Additive Fertigung möchten die Projektbeteiligten das Gewicht eines Schiffsgetriebegehäuses um mehrere Tonnen verringern. Langfristiges Ziel für die Produktion ist es, die Fertigungs- und Beschaffungszeit zu reduzieren sowie Rohstoffe, wie Stahl, durch verringerten Materialeinsatz bei jedem Gehäuse einzusparen.

Über XXL3DDruck

Das Verbundvorhaben „XXL3DDruck: Energie- und ressourceneffiziente Herstellung großskaliger Produkte durch additive Fertigung am Beispiel von Schiffgetriebegehäusen“ wurde vom Bundesministerium für Wirtschaft und Klimaschutz unter dem Förderkennzeichen 03ET1644C gefördert (Laufzeit 2019 - 2023).

Die Leitung des Projekts lag bei der REINTJES GmbH. Das LZH war zuständig für die Entwicklung der Prozesstechnik. Die EILHAUER Maschinenbau GmbH übernahm den Anlagenbau des XXL-3D-Druckers. Die TEWISS – Technik und Wissen GmbH war für den Bau des Druckkopfes und die Steuerung des Druckers zuständig. Das IPH - Institut für Integrierte Produktion Hannover gemeinnützige GmbH hat eine Inline-Messtechnik zur Prozessüberwachung entwickelt.

Laser Zentrum Hannover e.V. (LZH)

Als unabhängiges gemeinnütziges Forschungsinstitut steht das Laser Zentrum Hannover e.V. (LZH) für innovative Forschung, Entwicklung und Beratung. Das durch das Niedersächsische Ministerium für Wirtschaft, Verkehr, Bauen und Digitalisierung geförderte LZH widmet sich der selbstlosen Förderung der angewandten Forschung auf dem Gebiet der Photonik und Lasertechnologie. 1986 gegründet arbeiten inzwischen fast 200 Mitarbeiterinnen und Mitarbeiter am LZH.

Das LZH bietet mit seinen Anwendungen der smarten Photonik Lösungen zu gegenwärtigen und zukünftigen Herausforderungen. Dabei arbeiten Naturwissenschaftler:innen und Ingenieur:innen interdisziplinär zusammen entlang der Prozesskette: von der Komponentenentwicklung für spezifische Lasersysteme oder für Quantentechnologien bis hin zu Prozessentwicklungen für die unterschiedlichsten Laseranwendungen, zum Beispiel für die Medizin- und Agrartechnik oder für den Leichtbau im Automobilsektor. 18 erfolgreiche Ausgründungen sind bis heute aus dem LZH hervorgegangen. Das LZH schafft so einen starken Transfer zwischen grundlagenorientierter Wissenschaft, anwendungsnaher Forschung und Industrie – und nutzt Licht für Innovation.