Digital und effizient: LZH entwickelt Multi-Laserstrahlschweißprozess für maritime Fertigung

Das Schweißen im Dickblechbereich ist aufgrund der hohen Einschweißtiefen herausfordernd. Forscher:innen des LZH wollen mit einem neuartigen Multi-Laserstrahlschweißprozess mit integrierter Qualitätssicherung das Schweißen von dickwandigen Bauteilen im Bereich 15 mm bis 30 mm erleichtern.

Digitaler Zwilling verbessert Prozessüberwachung

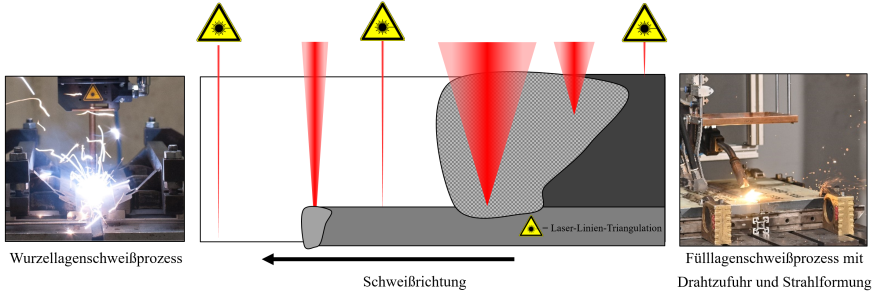

Mithilfe einer integrierten Qualitätssicherung wollen die Wissenschaftler:innen eine gleichbleibende, defektfreie und hohe Schweißnahtqualität gewährleisten. Dazu werden sie verschiedene Sensoren kombinieren, mit denen sie Merkmale hinsichtlich der Charakterisierung der Schweißverbindungen erfassen, wie beispielsweise Nahtüberhöhung, Nahtbreite und Verzug. Basierend auf diesen Daten entwickeln sie eine adaptive Schweißprozessregelung sowie ein integriertes Qualitätssicherungssystem, mit dem die Schweißnahtqualität mit „in Ordnung“ und „nicht in Ordnung“ klassifiziert werden kann.

Zusätzlich überführt das LZH die Sensordaten des Qualitätssicherungssystems in digitale Zwillinge, die Prozess und Schweißnaht anhand der verschiedenen Messdaten digital abbilden. Mit dem digitalen Zwilling können die Forscher:innen den Prozess dokumentieren und nachverfolgen. Ziel ist, die Gesamtfehlerquoten beim automatisierten Schweißen im Schiffbau sowie notwendige Bauteilprüfungen in der Produktion zu verringern und den Fertigungsprozess wirtschaftlicher zu machen.

Multi-Laserstrahlschweißen schont Ressourcen und senkt Fertigungskosten

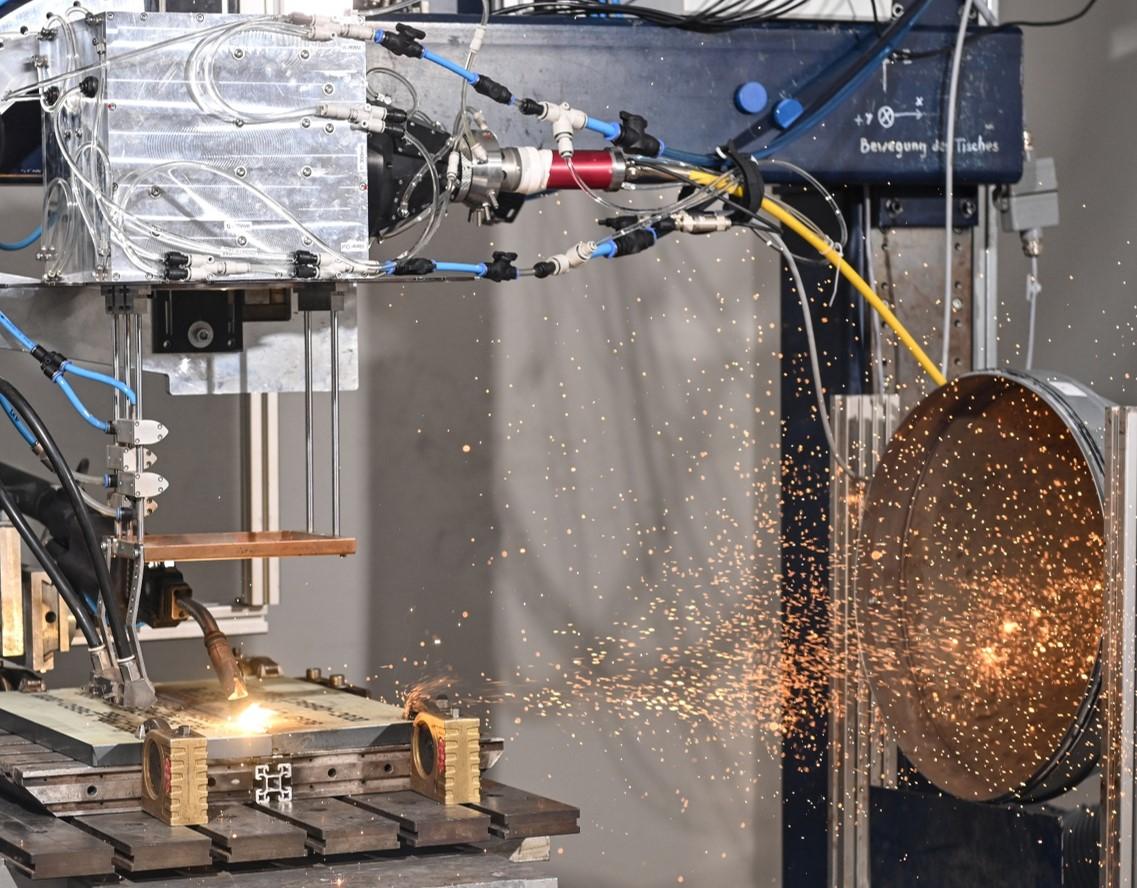

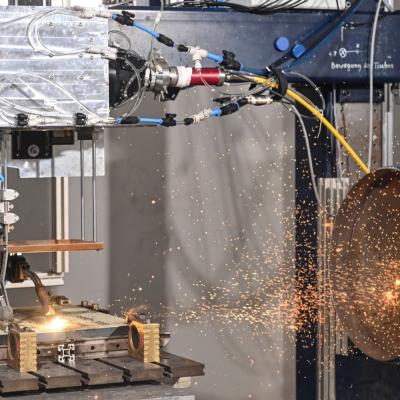

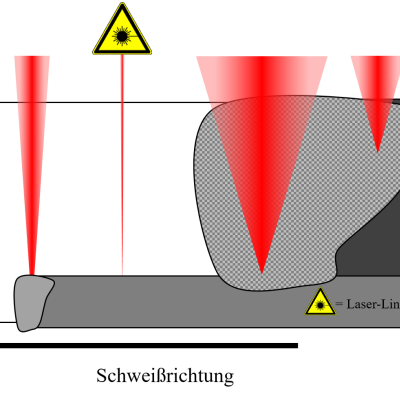

Um auch bei Materialstärken von bis zu 30 mm qualitativ hochwertig und rissfrei schweißen zu können, entwickeln die Forscher:innen einen Multi-Laserstrahlschweißprozess für den Dickblechbereich. Dazu kombinieren sie drei Strahlquellen zu einem parallel ablaufenden Wurzel- und Fülllagenschweißprozess. Durch angepasste Strahlformung können sie die Ausprägung der Schmelzbäder, Temperaturen, Erstarrung und des Gefüges gezielt beeinflussen, um so Heißrisse zu vermeiden.

Das Ziel: Der entwickelte One-Run-Prozess mit über den Stand der Technik hinausgehenden Einschweißtiefen soll außerdem Schweißnahtlagen, Fertigungszeit, Zusatzwerkstoff- und Schutzgasverbrauch signifikant reduzieren. Dadurch können Ressourcen geschont und Fertigungskosten gesenkt werden. Sowohl die zu entwickelnden Prozesse als auch die neuartige Systemtechnik sollen später in industrielle Fertigungsanlagen der maritimen Branche überführt werden.

Über DIGIMAR

Das Teilprojekt „Digital Twin“-basierte Qualitätssicherung und adaptive Prozessregelung beim Multi-Laserstrahlschweißen“ ist Teil des Verbundvorhabens „Multi-Laserstrahlschweißprozesse mit „Digital Twin“-basierter Qualitätssicherung für maritime Anwendungen an Dickblechen“ (DIGIMAR). Projektpartner sind neben dem LZH die MEYER WERFT GmbH & Co. KG (Integration der Systemtechnik und Prozessentwicklung) sowie die Laserline GmbH (Multi-Laserstrahlquelle und kombinierte Bearbeitungsoptik). DIGIMAR wird vom Projektträger Jülich mit Mitteln des Bundesministeriums für Wirtschaft und Klimaschutz gefördert (Förderkennzeichen 03SX617C).

Laser Zentrum Hannover e.V. (LZH)

Als unabhängiges gemeinnütziges Forschungsinstitut steht das Laser Zentrum Hannover e.V. (LZH) für innovative Forschung, Entwicklung und Beratung. Das durch das Niedersächsische Ministerium für Wirtschaft, Verkehr, Bauen und Digitalisierung geförderte LZH widmet sich der selbstlosen Förderung der angewandten Forschung auf dem Gebiet der Photonik und Lasertechnologie. 1986 gegründet arbeiten inzwischen fast 200 Mitarbeiterinnen und Mitarbeiter am LZH.

Das LZH bietet mit seinen Anwendungen der smarten Photonik Lösungen zu gegenwärtigen und zukünftigen Herausforderungen. Dabei arbeiten Naturwissenschaftler:innen und Ingenieur:innen interdisziplinär zusammen entlang der Prozesskette: von der Komponentenentwicklung für spezifische Lasersysteme oder für Quantentechnologien bis hin zu Prozessentwicklungen für die unterschiedlichsten Laseranwendungen, zum Beispiel für die Medizin- und Agrartechnik oder für den Leichtbau im Automobilsektor. 18 erfolgreiche Ausgründungen sind bis heute aus dem LZH hervorgegangen. Das LZH schafft so einen starken Transfer zwischen grundlagenorientierter Wissenschaft, anwendungsnaher Forschung und Industrie – und nutzt Licht für Innovation.